解決事例

Case

試作板金加工・製品開発についての、納期やコスト、素材や仕様など、様々なお悩みを解決いたします。

他社では断られた難題も「できないとは言わない」をモットーに、国家資格を保有する板金のプロがトータルでサポートいたします。ステンレス板金に関することはぜひ、当社にお任せください。

-

板厚を揃えることによる溶接工数削減

板金加工において、板厚・材質が異なるため溶接加工を行なうことが多々ありますが、歪み取りに工数がかかりコストアップの要因となっています。

板厚を均一にすることによって溶接を曲げ加工に変更することが可能となり、工数削減によるコストダウンに繋がります。-

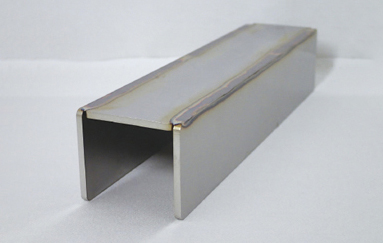

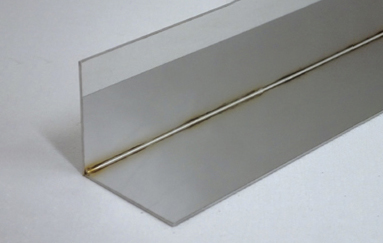

Before

Before

組み合わせる板同士の板厚・材質が異なる場合、設計のワークを製作するには、溶接加工が必要となります。

溶接加工は歪みが発生するため、歪み取りの工数がかかり、コストがかかってしまいます。 -

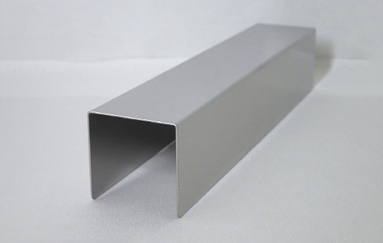

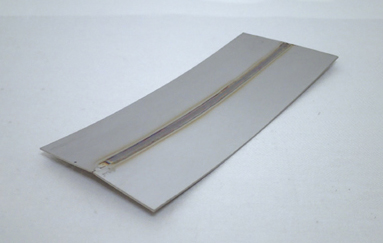

After

After

機構上問題がなければ板厚を均一にすることによって、溶接箇所を曲げで加工することができるようになります。

板厚は共通化することで、溶接加工を曲げ加工に変更が可能となり工数削減によるコストダウンが可能となります。

-

-

カシメ加工による工数削減

一般的に金属の溶接後には、歪み取りや仕上げなど工数が多くかかるため、溶接箇所を極力減らす工夫が工数削減を図る上で必要となります。

カシメ構造に変更することにより、密封性・サニタリー性には欠けますが、機構上問題が無い範囲で、溶接箇所を減らす工夫をすることが重要です。-

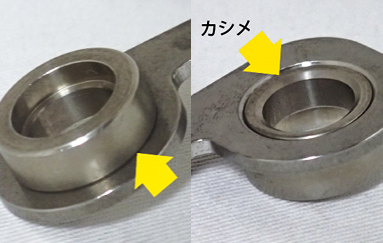

Before

Before

矢印箇所で2つの部品を全周溶接で一体化させ、外観を綺麗に仕上げています。溶接作業の後には、歪み取りや仕上げが必要になり、見た目以上に手間がかかりコスト高の部品となっています。

-

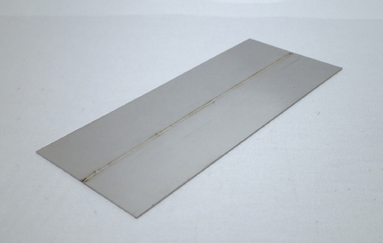

After

After

機構上問題が無ければ、カシメ構造によって2つの部品を一体化させる方法を検討することができます。

かしめることで、全周溶接+歪み取り+仕上げの作業を行なう必要が無くなり、大幅なコストダウンとなります。

-

-

ファイバーレーザー溶接による外観性向上・強度UP

ステンレスの溶接加工において、外観が重要視される場合が多々あるため、一般的なTIG溶接ではなく、溶接焼けと歪みが少ないファイバーレーザー溶接を行なうことがコストダウンに繋がります。さらに、歪みが少ないため、表裏の両面を加工することができ、強度確保と品質向上に繋がります。

-

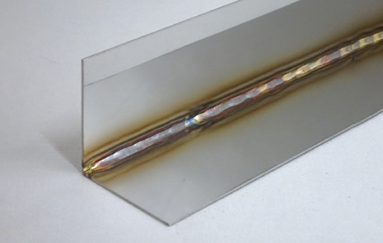

Before

Before

ステンレスは鉄と比べて溶接による歪みが発生しやすい素材です。外観が重視されるホッパーは、溶接による歪みや焼け跡の処理に工数をかける必要があります。一般的なTIG溶接の場合、工数増大によるコストアップとなってしまいます。

-

After

After

ファイバーレーザー溶接を用いることで、歪みが少なく、仕上がりの外観も綺麗になり、仕上げの工数削減によるコストダウンに繋がります。さらに、歪みが少ないため、表裏の両面を加工することができ、強度確保と、品質向上にも繋がります。

-

-

TIG溶接からレーザー溶接(ファイバー)に変更することによる薄板歪低減

ステンレスの溶接加工においては、鉄よりも溶接歪みが多く発生するため、歪みを最小限に抑えることが重要です。

一般的なTIG 溶接よりも溶接歪みを抑えられるレーザー溶接を用いることで、仕上げ加工の工数削減によるコストダウンに繋がります。-

Before

Before

サニタリー性の高いホッパーにおいては、ステンレスが多く用いられます。ステンレス板を一般的なTIG 溶接で加工する場合は、歪みが多く発生し、歩留まりが悪化する上に、仕上げ工程の工数が増加してコストアップとなってしまいます。

-

After

After

歪みが発生しやすいステンレス溶接においては、レーザー溶接が有効です。特に、美観が求められるステンレスホッパーには、歪みの発生が最小限に抑えられるレーザー溶接の使用により仕上げ工数削減による大幅なコストダウンになります。

-

-

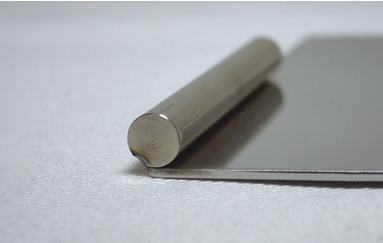

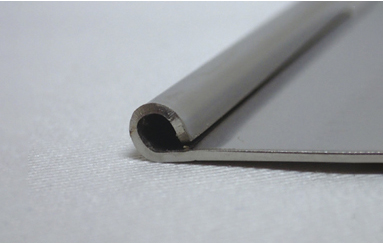

カーリングコストダウン

ホッパーの端部分では、丸棒を全周溶接して球端を作る場合が多くあります。全周溶接と仕上げ加工によって工数が多くかかってしまいます。

カーリング加工によって、工数削減と軽量化を両立できる場合があります。当社は様々な事情を踏まえ、部品のコストダウンと軽量化を図ることができます。-

Before

Before

ホッパーの端の部分には、丸棒を全周溶接して球端を作る場合があり、溶接加工と仕上げ加工処理が必要となり工数が増えます。したがって、コストアップの要因となります。

さらに、部品の重量アップの要因にもなります。 -

After

After

カーリング加工を行なうことで、溶接加工と仕上げ加工の工数を削減することができ、コストダウンとなります。

さらに部材の軽量化を図ることができます。

-